塑料包材透气性能测试研究——压差对透气性能的影响 (苏远 湖南工业大学)

文章来源:Labthink兰光

浏览次数:6020

发布日期:2007-09-28

文档下载

摘要:包装材料的阻隔性能,在食品包装和药品包装中起着十分重要的作用。对于材料透气性能的检测,压差法是使用时间最久、使用范围最广的一种测试方法。随着测试技术和高精度压力计的发展,压差法大大地得到了改善。但是,对这种方法的疑问一直存在。认为压差会影响膜的结构,从而影响阻隔性。为了搞清这个问题,本文根据我们的实际测试数据,对压差和隔阻性的关系进行了探讨。

关键词:

压差

,阻隔性

,透气性

,塑料薄膜

,包装

包装材料的阻隔性能,在食品包装和药品包装中起着十分重要的作用。阻隔性能包括透气性能和透湿性能,测试方法多种多样。对于材料透气性能的检测,压差法是使用时间最久、使用范围最广的一种测试方法。但是,对压差法的测试数据存在一些质疑,其中之一是[1]:在测试过程中,由于材料的两侧存在着压差,这会破坏某些较为脆弱的材料的结构,产生小的裂纹、针孔等缺陷;还会使材料产生形变,厚度变薄,透气面积增大,从而影响实验结果。特别是当等压法在美国开始使用后,人们对这些因素的担忧更加严重。究竟压差法中压差的存在对材料透气性能有无影响?由此测得的透气量等数据,是否可靠?这个问题一直没有具体的数据来说明。因此,我们就此问题进行了大量的试验,以期得到明确清晰的结论。

一 基本原理

按照质量迁移理论[2],气体分子之所以能透过塑料薄膜,是在气体分子被薄膜材料吸附并溶入材 料后受到高分子材料内的化学势能驱动,因而能在高分子材料内部移动,最后气体分子从另一边释放出来(称“解吸附”)。化学势能由化学活性决定,而化学活性比例于气体浓度。渗透气体分子的浓度Ci又可以表示为这类分子的分压强pi:即:

pi = kCi (1)

上式中,k是个常数。也就是说,透过薄膜的气体通量将取决于其两边的分压强。如果在时间t内,透过面积A上的测试气体总量为Q, 有渗透系数P为:

P =  (2)

(2)

(2)

(2) 式中,p1、p2是薄膜两边被测气体的分压强,分压差为△p = p1-p2, l是薄膜的厚度。可以看出,渗透系数P为单位时间内,在单位分压差的作用下,单位厚度的材料,在其单位面积上透过的测试气体总量Q。

这样,要确定塑料薄膜的透气性能,就要知道薄膜两测的分压差。因此,最早也是最成熟的测定塑料薄膜透气性能方式就是压差法。测试标准有GB/T 1038、ASTM D1434、ISO 2556、ISO 15105-1、JIS K 7126(A法)等。这些标准都是在被测样品的两边维持一个大气压的压差(0.10133MPa),测试在此压差下塑料薄膜或片材的透气性能。

通常,表示材料透气性能主要有三个参数。除了渗透系数P外,还有两个参数:

1 透过率TR(Transmission Rate):单位时间内在单位面积上透过样品的测试气体总量Q;表示为:Q/(A t)

2 透气量R(Permeance):单位时间内,在单位分压差的作用下,在单位面积上透过样品的测试气体总量Q;表示为:Q/(A t△p)

三个量之间满足如下关系:

R=TR/△p, P=R×l (3)

从理论上分析,R和P都不会随材料两侧压差的变化而变化,那么实际情况如何呢?我们安排了下面的实验对这个问题进行验证。

二 实验安排

实验仪器采用中国山东济南兰光机电技术有限公司生产的VAC-V1压差法气体渗透仪,这是基于压差法的透气性测试仪。常规测试范围在0.1~100000 cm3/m2·24h·0.1MPa,最高可以扩展到600000 cm3/m2·24h·0.1MPa,真空分辨率达0.1Pa,测试腔真空度可保证在20Pa以下。可在室温到50℃范围内进行控温,温控精度为±0.2℃。该设备可测得材料的透气量R、渗气系数P、扩散系数D、溶解度系数S。标准试验方法在低压侧采用多孔纸支撑试样,可以很好地消除压力差对试样的影响,使得试样尽管经受压力依然可以保证不出现明显的形变。

使用设备组成:Labthink VAC-V1压差法气体渗透仪,数据计算处理系统,真空泵(最低真空0.1Pa),纯度为99.9%的氧气。实验设备如图1所示。

图1 VAC-V1气体渗透测试仪

试验在标准实验室中进行,试验室环境是23℃,50%RH。测试腔温度是40℃,测试气体湿度0%RH。选择的测试材料有八种十余件,包括PC(125μm)、PC(175μm)、PET(12μm)、PET(23μm)、PET(25μm)、PET (70μm) 、PA(35μm)、PE(40μm)、CPP(40μm)、OPP(38μm)等软包装材料中最常用的高聚物,还进行了PE/EVOH/PE(55μm)、PA/PE(80μm)等复合材料的检测,涉及高中低阻隔性范围,试样的透气量从1.49cm3/m2·24h·0.1MPa至7030cm3/m2·24h·0.1MPa。每种试样分别在压差为30kPa、50 kPa、70 kPa、90 kPa、110 kPa、130 kPa、150 kPa这七个测试点上进行3次以上透气性检测。

三 测试数据分析

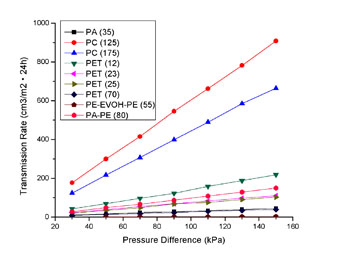

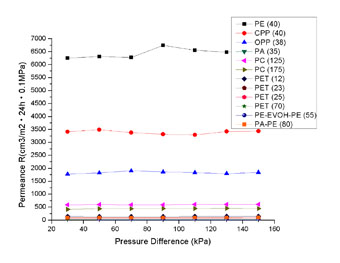

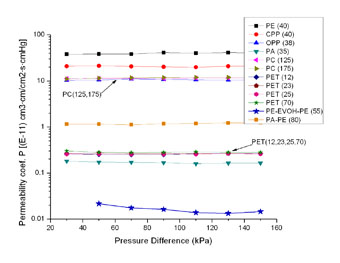

测得的数据见表1至表3。表1给出了不同材料的透过率TR;表2给出了不同材料的透气量R,表3给出了不同材料的透气系数P。

表1 不同材料样品在不同分压差下的透过率TR (cm3/m2·24h)

|

材料(厚度 μm) |

分压差 (kPa) | ||||||

|

30 |

50 |

70 |

90 |

110 |

130 |

150 | |

|

PE (40) |

1875.43 |

3154.45 |

4391.56 |

6071.05 |

7204.33 |

8418.80 |

9919.87 |

|

CPP (40) |

1045.74 |

1763.57 |

2416.90 |

3010.48 |

3642.43 |

4437.63 |

5029.70 |

|

OPP (38) |

526.69 |

922.04 |

1332.30 |

1686.89 |

2032.81 |

2344.06 |

2718.35 |

|

PC (125) |

177.01 |

299.86 |

415.44 |

546.37 |

662.45 |

782.83 |

908.68 |

|

PC (175) |

123.61 |

217.15 |

306.77 |

398.42 |

489.72 |

584.72 |

664.50 |

|

PET (12) |

42.64 |

68.56 |

96.50 |

122.45 |

158.16 |

187.90 |

218.34 |

|

PET (23) |

23.18 |

38.16 |

53.82 |

69.16 |

82.35 |

97.41 |

109.71 |

|

PET (25) |

20.43 |

33.87 |

47.30 |

67.56 |

75.28 |

90.68 |

102.88 |

|

PET (70) |

8.45 |

13.18 |

18.28 |

23.64 |

29.67 |

34.26 |

39.20 |

|

PA (35) |

10.12 |

16.10 |

22.75 |

28.12 |

32.95 |

39.29 |

44.65 |

|

PE-EVOH-PE (55) |

|

1.29 |

1.45 |

1.75 |

1.79 |

2.07 |

2.60 |

|

PA-PE (80) |

27.95 |

48.47 |

66.03 |

86.97 |

107.92 |

128.9 |

149.5 |

表2 不同材料样品在不同分压差下的R (cm3/m2·24h·0.1MPa)

|

材料(厚度 μm) |

分压差 (kPa) | ||||||

|

30 |

50 |

70 |

90 |

110 |

130 |

150 | |

|

PE (40) |

6251.45 |

6308.90 |

6273.67 |

6745.61 |

6549.39 |

6476.79 |

6613.25 |

|

CPP (40) |

3406.16 |

3487.85 |

3375.64 |

3310.01 |

3285.18 |

3417.68 |

3431.51 |

|

OPP (38) |

1774.76 |

1818.71 |

1901.35 |

1860.38 |

1831.37 |

1793.22 |

1837.20 |

|

PC (125) |

590.01 |

599.72 |

593.48 |

590.07 |

604.99 |

602.84 |

607.98 |

|

PC (175) |

412.02 |

434.29 |

438.24 |

442.69 |

445.20 |

449.79 |

443.73 |

|

PET (12) |

142.14 |

137.65 |

136.77 |

136.18 |

143.47 |

145.96 |

145.56 |

|

PET (23) |

75.28 |

77.98 |

75.37 |

75.07 |

74.66 |

75.17 |

74.48 |

|

PET (25) |

68.10 |

67.74 |

67.57 |

67.28 |

67.10 |

69.76 |

68.59 |

|

PET (70) |

28.18 |

26.35 |

26.12 |

26.27 |

26.97 |

26.35 |

26.13 |

|

PA (35) |

33.68 |

32.22 |

32.04 |

31.24 |

29.70 |

30.75 |

30.69 |

|

PE-EVOH-PE (55) |

|

2.57 |

2.07 |

1.94 |

1.63 |

1.59 |

1.73 |

|

PA-PE (80) |

94.30 |

94.57 |

92.22 |

96.34 |

97.80 |

100.21 |

101.99 |

表3 不同材料样品在不同分压差下的P [(E-11) cm3·cm/cm2·s·cmHg]

|

材料(厚度 μm) |

分压差 (kPa) | ||||||

|

30 |

50 |

70 |

90 |

110 |

130 |

150 | |

|

PE (40) |

38.1 |

38.4 |

38.2 |

41.1 |

40.0 |

41.1 |

40.3 |

|

CPP (40) |

20.8 |

21.2 |

20.6 |

20.2 |

19.8 |

20.8 |

20.9 |

|

OPP (38) |

10.3 |

10.5 |

11.0 |

10.8 |

10.6 |

10.4 |

10.6 |

|

PC (125) |

11.2 |

11.4 |

11.3 |

11.2 |

11.5 |

11.5 |

11.6 |

|

PC (175) |

11.0 |

11.5 |

11.7 |

11.8 |

11.9 |

12.0 |

11.8 |

|

PET (12) |

0.260 |

0.252 |

0.250 |

0.249 |

0.262 |

0.267 |

0.266 |

|

PET (23) |

0.264 |

0.273 |

0.264 |

0.263 |

0.262 |

0.263 |

0.261 |

|

PET (25) |

0.259 |

0.258 |

0.257 |

0.256 |

0.256 |

0.266 |

0.261 |

|

PET (70) |

0.30 |

0.28 |

0.278 |

0.280 |

0.287 |

0.281 |

0.279 |

|

PA (35) |

0.180 |

0.172 |

0.171 |

0.167 |

0.158 |

0.164 |

0.164 |

|

PE-EVOH-PE (55) |

|

0.0215 |

0.0174 |

0.0163 |

0.0137 |

0.0132 |

0.0145 |

|

PA-PE (80) |

1.15 |

1.15 |

1.12 |

1.17 |

1.19 |

1.22 |

1.24 |

表1至表3的数据关系分别由图2至图4描述。从实验结果可以看到有趣的现象:TR随压差的增加而增加,而R和P,却基本保持不变。

图2 透过率随分压差变化关系

图3 透气量与分压差的关系

图4 透气系数与分压差的关系

注意:图2中只给出了低透过率和中等透过率的材料。高透过率的材料PE (40) 、CPP (40)和OPP (38)由于坐标的关系,没有标在图中。但从表1中,仍可看出成比例增加的关系。

根据第一节的基本原理,透过率TR是单位时间透过单位面积的气体的量(重量或体积量)。这个量应该由两个因素决定:

1)材料本身的透气性能;

2)材料两边气体的浓度差。

如果材料本身的透气性能不变,那么,材料两边气体的浓度差越大,越有利于气体从高浓度向低浓度扩散。也就是TR会随着材料两边气体的浓度差增加而增加。从(1)式中可知,TR也就会随材料两边分压差的增加而增加。这也正是我们实验证明的一个结果。但是如果我们只关心材料本身的透气性能,就需要去掉这个材料外部的因素,即除去这个分压差,这也就有了(3)式中的透气量R。实验数据也证明了R(从而P)与分压差无关。这好比一个电路当中,如果一个固定电阻两端的电压差越大,流过这个固定电阻的电流就会越大。但不论这个电流多大,只要不会烧毁固定电阻,电阻的阻值都是不会变的。

进一步的看,相同的材料,如果厚度不同,透过的气体量也应该不同。但我们不能说薄的材料就比厚的材料的透气性能好。因为材料的透气性能,对同一种材料来讲,对同种气体,应该是一致的。所以,我们用厚度乘上透气量,可以去掉这个厚度的影响。这就是(3)式中的P。我们从实验结果可以看到(见表2和表3),PC(125)的R值大于PC(175)的R值。但PC(125)的P值却基本等于PC(175)的P值。考查PET (12)、PET (23)、PET (25) 和PET (70),我们也有同样结果(见图3和图4)。很明显,同种材料对同种气体,尽管厚度不同时有不同的R值,但其P值,却是基本相同的。透气系数P,一般而言,是去除了各种因素后表示材料透气性能的基本量。

四 结语

压差法测试在结构设计上针对压力差存在的事实采取了有效的解决方式,从而保证试样结构经受压力时不会出现明显的形变。在我们实验的压差变化范围内,也就是在压差法测试的范围内,由实际测试数据获得的结论与理论推导是一致的,证实了压差不会影响所测材料的阻隔性特征量,即透气量R和透气系数P不会随试样两侧压差的改变而改变。压差法出具的试验结果稳定可靠,重复性、再现性也都很好。

参考文献:

[1]廖启忠,包装的渗透和泄漏[J],塑料包装,2002,1(32)

[2] R.J. Hernandez, et al, Plastics Packaging[M], HANSER, 2000

本文标题:塑料包材透气性能测试研究——压差对透气性能的影响 (苏远 湖南工业大学)

文章地址:http://service.labthink.cn/cn/article-literature-info-11011778.html

版权所有 Labthink兰光 未经许可禁止转载 转载请注明出处

文章地址:http://service.labthink.cn/cn/article-literature-info-11011778.html

版权所有 Labthink兰光 未经许可禁止转载 转载请注明出处