PI膜厚控制方法分析

陈远明/高嘉桐

随着手机彩屏化的不断发展,Color—STN LCD也进入了一个飞速发展的阶段,对产品显示效果的要求也越来越高,对影响显示效果的PI膜膜厚要求也随之提高,本文通过对影响Pl膜印刷厚度的几个因素的实验分析,为实际生产中稳定控制PI膜厚提供了依据。

1 柔性印刷原理介绍

1.1 印刷原理

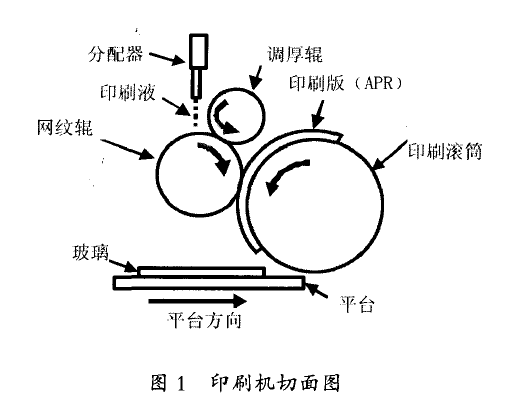

见图1。

1.2 印刷原理介绍

PI通过分配器滴到调厚辊与网纹辊之间,调厚辊将PI均匀的摊布在网纹辊上,印刷版与网纹辊接触后,将PI均匀的转移到胶板上,再通过胶板印压玻璃,将PI均匀的转移到玻璃上完成印刷过程。

1.3 柔性印刷版及滚轮微结构

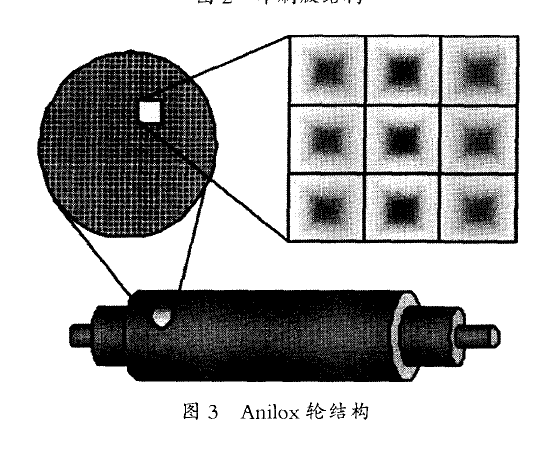

从图2、图3可以看出,印刷版及网纹辊都是有微细的凸起(称之为网点,采用目数表示网点的疏密情况),在几个微细的凸起间形成沟槽,用于储存PI液,同时达到控制药液量及药液均匀性的效果,通过对胶板挤压可以将沟槽中的PI药液挤出转印到玻璃上;因此,网点大小、网点间沟槽深度及网点的分布均匀性会对印刷的厚度及均匀效果产生影响。一般网纹辊上的网点成倒金字塔型,目数为400目(即400dpi),角度为45°;印刷版上的网点一般为圆形或正六角形,目数为300或400目,角度为60°或75°。

2 试验方案

采用同一台机器,同型号的PI液,同一张胶版,分别改变PI液固含量、PI液补加滴数、印刷速度及匀胶轮压深,印刷足够dummy玻璃后,进行印刷,然后测试印刷出来的膜厚,比较不同条件对印刷膜厚的影响。

3 试验结果与分析

3,1 药液固含量对膜厚的影响

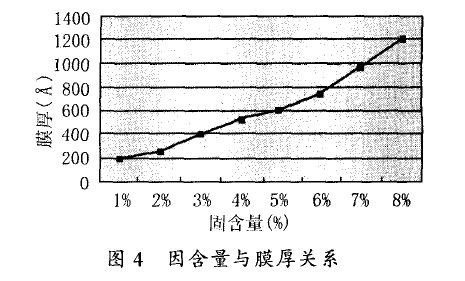

配置固含量分别为1%~8% 的PI液,然后进行印刷,测膜厚,具体结果如图4。

分析:随着药液固含量的增大,印刷出来的膜厚明显增厚,通过调节药液固含量,印刷膜厚可以从200 ?调整到1 200 ? 以上。

3.2 Pl液}HJn滴数对膜厚的影响

保持其它印刷条件不变,改变印刷补加液的滴数,进行印刷,测试膜厚,结果如图5。

分析:随着补加药液量的降低,膜厚呈上升趋势,且滴数增加到一定程度后,膜厚增厚趋势趋于稳定,造成这种情况的主要原因是:药液的稀释剂挥发性很强,在印刷过程中调厚辊与网纹辊之间PI液带的稀释剂会不断的挥发,导致PI液的固含量上升,膜厚变厚,当药液补加量足够大时,挥发造成固含量上升的影响明显下降,基本可以忽略不计。所以当药液补加滴数到达一定程度后,继续加大补加滴数,膜厚影响不大,膜厚会趋于稳定。所以为保证连续的印刷效果,必须补加新PI液,使两轮之间的PI液固含量保持稳定。通过上述试验也可以得出如下结论:通过调节PI液补加滴数来调整膜厚,范围在100 ?左右。

3.3 印刷速度对膜厚的影响

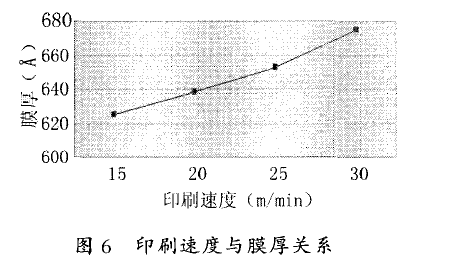

保持其它条件不变,更改印刷平台印刷速度进行印刷,测试膜厚,结果如图6。

分析:由于平台速度加快,网纹辊转移到印刷版上的药液量会增多,随之转印到玻璃上的膜厚也会偏大,但平台对膜厚的影响比较小,一般调节范围在50?左右,实际生产中一般都不用平台来调整印刷膜厚。

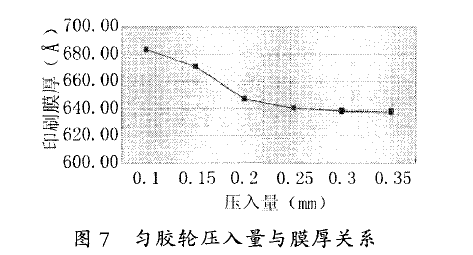

3.4 匀胶轮压深对膜厚的影响

保持其它条件不见,更改调厚辊压深进行印刷,测试膜厚,效果如下图7。

分析:由于调厚辊的压深会影响网纹辊上PI液的承载量,调厚辊压深大,调厚辊与网纹辊间距变小,网纹辊上网点间隙所带有的PI液就会偏少,随之转印到印刷版上的PI液量也减少,最终导致印刷后膜厚比较薄,但调厚辊有一定的硬度,变形到一定程度后,继续加大压深,它的变形就很小了,所以对网纹辊上PI液量的影响也会变小,膜厚会趋于稳定,而且加大压深会加速调厚辊的磨损,影响调厚辊的寿命,实际生产中一般采用O.2~0.3mm 的压深量,一般通过调厚辊压入量调节膜厚范围在50?左右。

4 结 论

通过调节印刷药液固含量、药液补加滴数、印刷速度、调厚辊压入量可以改变印刷膜厚。上述几个条件对印刷膜厚的影响大小分别如下:PI液固含量>PI液补加滴数>印刷速度≈调厚辊压入量,PI液固含量可调节的膜厚范围从100?到1,O00?以上,PI液补加滴数、印刷速度、调厚辊压入量可以调节的范围仅有50~1oo?左右,在实际生产中,主要通过调节PI液固含量来调节Pl膜厚,其它方法作为辅助调节膜厚的方法。

文章地址:http://service.labthink.cn/cn/month-info-12060625.html

版权所有 Labthink兰光 未经许可禁止转载 转载请注明出处