科学看待压力差与材料透气性的关系

文章来源:Labthink兰光

浏览次数:5708

发布日期:2008-06-25

文档下载

摘要:本文详细分析了认为在压差法中气体压力差的存在会影响透气性测试结果这种观点的错误之处,并通过大量实测数据证明了在压差法透气性测试中施加在试样两侧的压力差不会对材料的透气性(透气量和透气系数)带来影响。

关键词:

压力差

,压差法

,抗压强度

,透气量

,透气系数

存在一种观点认为在压差法中气体压力差的存在会影响软包装高分子聚合物的结构状态,进而会影响透气性测试结果——透气量和透气系数(是透气量与薄膜厚度的乘积),然而通过一年多的跟踪检测与研究我们发现其实这种观点是错误的,同时也证明了它的论证证据不但不充分,而且是不科学的、错误的。

1. 透气量的定义

对透气量定义的错误理解是形成压力差的存在会影响材料透气性(通过透气量来体现)这种错误观点的一个重要原因。按照标准GB/T 1038和ASTM D1434中的定义,透气量(气体透过量)是在恒定温度和单位压力差下,在气体稳定透过时,单位时间内透过试样单位面积的气体的体积,常用单位是cm3 / m2·d·atm。从定义上分析,ISO 2556标准中定义的Gas transmission rate也与透气量一致。而另一个表征材料特性的透气系数(气体透过系数)是透气量与薄膜厚度(检测试样的厚度是定值)的乘积。

水流或电流是会随着施加在物体两侧的水压或电压的增大而增大的,按此模式分析,透气量会受气体压力差的影响也是理所当然的事情。不过请注意在透气量定义中的“单位压力差下”,它表明在计算透气量时对于施加在试样两侧的压力差的大小是有严格规定的,这一点在透气量的计算公式中也有明显体现,所以无论具体试验过程中所施加的压力如何变化,都不会影响材料的透气量(进一步计算可得透气系数)。

2. 压力差与材料结构

曾经有人形象地将薄膜材料比喻为海绵,认为随着施加压力的增大会对薄膜的微观结构产生影响,使其松散的结构变地紧凑进而增加气体透过的困难。假设这种观点是正确的,那么薄膜厚度会随着测试时间的延长而逐渐减小,假设结构的紧凑会增加气体透过的困难,则透气性测试数据应随连续测试次数的增加而呈现出减小的趋势。兰光实验室设计了一系列试验来验证这种观点的真伪,我们选择铝箔复合膜、PET薄膜、PC薄膜三种透气性能分别属于高阻隔、中阻隔、低阻隔三个范围内的材料,并且对同一试样进行了连续多次的透气性测试,观察连续测试结果的重复性以及测试前后试样厚度的变化量(参见表1)。数据显示,透气性测试数据基本保持不变,而且试样的厚度在试验前后也没有出现变化,以此可以证明气体压力差会使得材料松散的结构变地紧凑进而影响透气性测试结果的说法是错误的。

表1. 透氧量、试样厚度实测数据表

|

试样 |

透气性检测 |

厚度检测(μm) | ||||||

|

透氧量(ml/m2·24h·0.1MPa) |

温度 |

CV(%) |

试验前 |

试验后1 |

Δd | |||

|

铝箔复合膜 |

0.150 |

0.202 |

0.179 |

27℃ |

14.72 |

97.9 |

97.9 |

0 |

|

PET薄膜 |

58.467 |

58.770 |

60.291 |

30℃ |

1.65 |

25.6 |

25.7 |

0.1 |

|

PC薄膜 |

521.122 |

536.198 |

529.115 |

30℃ |

1.43 |

128.3 |

128.3 |

0 |

注:1. 厚度测量在试样的有效试验区域内进行,其他区域受真空酯的污染,测量意义不大。

其实薄膜材料的力学性能是非常好的,而此也是它们能获得广泛应用的基础。薄膜材料的抗压强度是指材料在压力缓慢作用下不破坏时,单位受力截面上所能承受的最大力,PP的压缩强度是39 MPa ~56MPa,普通PS的压缩强度是80.5 MPa ~112MPa,改性PS的压缩强度是28 MPa ~112MPa,而PA-66在干态时的压缩强度更是达到了120MPa,可见薄膜材料通常可以承受的抗压强度都是压差法中施加在试样两侧压力差的几百到几千倍。而且我们在进行软包装袋的密封性能检测时也发现,尽管一般软包装袋的破裂压力在0.1MPa左右,但是破裂点都集中在袋子的热封边缘,即使对于破裂压力超过0.15MPa的软包装袋来讲,其破袋处依旧在袋子的热封处。可见若要在薄膜处出现破裂则需要更高的压力,更何况压差法低压侧的多孔纸已经很好地起到了对试样的支撑保护,所以压差法中压力差的存在不会对试样的结构产生影响。

3. 压力差与材料透气性

材料透气性究竟会不会受到压力差的影响?即使排除了压力差对材料结构可能产生影响的疑虑,很多人还是认为压力差与材料的透气性之间是存在联系的。这种观点是完全可以通过试验来进行真伪验证的,如果材料两侧压力差增大但透气量和渗透系数保持不变,则可以证明压力差的存在并没有影响材料的透气性。

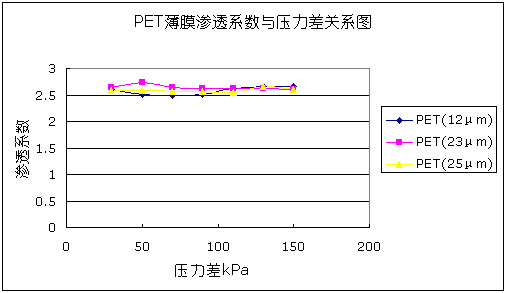

兰光实验室曾历时数月对八种十余件试样进行了在不同气体压力差下的大量试验,试验选择在压力差为30kPa、50kPa、70kPa、90kPa、110kPa、130kPa、150kPa这7个测试点下进行,测试材料透气量从1.5cm3/m2·24h·0.1MPa到7000cm3/m2·24h·0.1MPa。图1是三种厚度不同的PET材料:PET(12μm)、PET(23μm)、PET(25μm)的渗透系数测试曲线。大量测试数据显示压差法中压力差的变化并未对试样的透气量以及渗透系数产生影响。而基于本次试验的专题论文已经在2007年度IAPRI技术会议上发表,压力差对材料透气性不会产生影响的结论得到了各国专家学者的肯定与广泛认同。

图1 PET薄膜渗透系数与压力差关系图

渗透系数单位:(E-12)cm3·cm/cm2·s·cmHg

然而可能有些人会认为在这次试验中我们所采用的压力差范围还不足够大,还远未达到薄膜材料抗压强度极限。无独有偶,在2007年度IAPRI技术会议上,远在南美智利的协会成员也进行了类似的学术研究,得到与我们一致的结论。智利方代表发表的《高压处理对食品软包装材料机械性能、热学性能、阻隔特性的影响》(INFLUENCE OF HIGH PRESSURE PROCESSING OVER MECHANICAL, THERMAL AND BARRIER PROPERTIES ON FLEXIBLE FOOD PLASTIC PACKAGING)一文中所进行的研究更是将施加的压力提高到400MPa,相当于压差法检测中压力的4000倍,而且还特别针对特殊涂层材料的阻隔性进行了研究。试验结论是对于金属化材料以及镀氧化硅薄膜,其阻隔性能受到一些影响(40%~50%),但是对于PE/EVOH/PE以及PET/PE材料其阻隔性检测数据却没有明显变化。考虑到在本次HPP处理中所施加的压力是在压差法测试中压力的4000倍,而且也已经超出了薄膜材料的抗压强度的极限范围,涂层材料在如此大的压力下依然具有很好的阻隔性可见这些材料的透气性在压差法测试中是不会因为有压力差的存在而受到影响的。

4.总结

综上所述,压力差的存在会影响材料透气性这一观点是完全经不住实际检验的,甚至其中还包括了对参数定义理解的错误。无论是哪一家实验室只要进行类似试验都会得到与兰光实验室一致的结论。随意想象等压法中就完全没有压力差、不会影响试验数据,而压差法中有压力差就一定影响试验数据的做法本身就非常荒谬,而且也完全背离了检测领域科学、严谨的研究态度。

本文标题:科学看待压力差与材料透气性的关系

文章地址:http://service.labthink.cn/cn/article-Permeation-info-11011750.html

版权所有 Labthink兰光 未经许可禁止转载 转载请注明出处

文章地址:http://service.labthink.cn/cn/article-Permeation-info-11011750.html

版权所有 Labthink兰光 未经许可禁止转载 转载请注明出处